طريقة تصميم مزيج Superpave

ما هو Superpave؟

في الثمانينيات، كانت العديد من إدارات النقل الحكومية تعاني من تدهور سابق لأوانه على نطاق واسع للأرصفة الإسفلتية. ولمعالجة هذه المشكلة، قام برنامج أبحاث الطرق السريعة الإستراتيجية (SHRP) بتنفيذ برنامج لأبحاث الأسفلت الذي أدى في النهاية إلى تصميم جديد لنظام تصميم وتحليل خليط الأسفلت يسمى Super pave. يشير مصطلح Super pave إلى الأرصفة الإسفلتية ذات الأداء الفائق.

يتضمن نظام Super pave مواصفات مواد رابطة الأسفلت القائمة على الأداء، ونظام تحليل تصميم المزيج، والعديد من إجراءات الاختبار الجديدة، والمعدات الجديدة. تم إنشاء برنامج أبحاث الطرق السريعة الإستراتيجية من قبل الكونجرس في عام 1987 كبرنامج بحثي لمدة خمس (5) سنوات بقيمة 150 مليون دولار لتحسين أداء ومتانة نظام الطرق السريعة لدينا.

في عام 1991، سمح الكونجرس للإدارة الفيدرالية للطرق السريعة (FHWA) ببدء التنفيذ الشامل لـ Superpave ونتائج أبحاث SHRP الأخرى. بدأت هذه العملية في عام 1993 عندما سلمت SHRP نتائج أبحاثها النهائية. استفادت الولايات والإدارة الفيدرالية للطرق السريعة (FHWA) والصناعة من تقنيات مثل شراء المعدات من أموال الدولة المجمعة، ومجموعات مهام الخبراء، والمختبرات المتنقلة، ومجموعة المستخدمين والمنتجين، وبرنامج الولايات الرائدة التابع للجمعية الأمريكية لمسؤولي الطرق السريعة والنقل (AASHTO)، وبرنامج Super State. تمهيد المراكز لتنفيذ نتائج البحوث.

Super pave هو نظام شامل لتصميم خلطات الرصف التي تم تصميمها وفقًا لمتطلبات الأداء الفريدة التي تمليها حركة المرور والبيئة (المناخ) والقسم الهيكلي في موقع الرصف. إنه يعزز أداء الرصيف من خلال اختيار ودمج مواد رابطة الأسفلت والركام الأكثر ملاءمة.

يمثل Super pave دمج العديد من منتجات برنامج أبحاث الأسفلت SHRP في نظام واحد لتصميم وتحليل خلطات الرصف. ويشمل مواصفات المواد الجديدة وطرق الاختبار والمعدات والبرمجيات وطريقة تصميم الخليط.

أ) القيود المفروضة على الاختبارات والمواصفات الفيزيائية الحالية للتيار المتردد

- تجريبية وليست مبنية على الأداء.

- لا يمثل مجموعة واسعة من الظروف المناخية (درجات الحرارة المنخفضة).

- لا يؤخذ في الاعتبار الشيخوخة على المدى الطويل.

- نفس درجة الأسمنت الأسفلت يمكن أن تتصرف بشكل مختلف في الميدان.

- لا يتم أخذ المجلدات الإسفلتية المعدلة بعين الاعتبار.

ب) الأرصفة الإسفلتية ذات الأداء الفائق (Super Pave)

- Super Pave هو نتيجة لبرنامج SHRP (برنامج أبحاث الطرق السريعة الاستراتيجي) الذي تم إطلاقه في عام 1987 لمدة 5 سنوات.

- 50 مليون دولار جهد بحثي.

- لتطوير الاختبارات والمواصفات القائمة على الأداء لمواد الربط الإسفلتية ومخاليط HMA.

ج) اختبارات Super Pave Binder وميزات المواصفات

- تؤخذ في الاعتبار الروابط الإسفلتية المعدلة وغير المعدلة.

- الاختبارات المبنية على الأداء.

- يتم اختبار مادة رابطة الأسفلت في مراحلها الثلاث الحرجة: i. غير ناضج ثانيا. الشيخوخة على المدى القصير ثالثا. الشيخوخة على المدى الطويل

- يتم أخذ النطاق الكامل لدرجات حرارة الرصيف في الاعتبار.

- يمكن التحكم في ثلاثة أنواع محددة من مشاكل الرصف HMA: أ) التشقق ب) التشقق الناتج عن التعب ج) التشقق الحراري

- تم تطوير إجراءات الاختبار والمواصفات في وحدات SI

د) الاختبارات الفيزيائية فائقة الرصف لرابطات الأسفلت

- فرن الأغشية الرقيقة (RTFO)

- وعاء تعتيق الضغط (PAV)

- مقياس اللزوجة الدوراني (RV)

- مقياس القص الديناميكي (DSR)

- مقياس شعاع الانحناء (BBR)

- اختبار التوتر المباشر (DTT)

1. وعاء تعتيق الضغط (PAV) AASHTO R 28

وعاء تعتيق الضغط (PAV) AASHTO R 28

أ) قم بتسخين رابط الإسفلت القديم RTFO حتى يصبح سائلًا بدرجة كافية للصب. حرك العينة واسكب 50 جم في وعاء العينة المسخن مسبقًا.

ب) ضع المقالي في حامل المقلاة وضعها داخل PAV المسخن مسبقاً.

ج) أغلق PAV واتركها تعود إلى درجة حرارة التعتيق. ما درجة الحرارة؟ (90، 100، 110 درجة مئوية) (194، 212، 230 درجة فهرنهايت)

د) بمجرد وصول PAV إلى درجة الحرارة المطلوبة، اضغط على PAV إلى 300 رطل لكل بوصة مربعة (2.07 ميجا باسكال) واستمر في الضغط لمدة 20 ساعة.

هـ) قم بتحرير الضغط تدريجيًا وإزالة المقالي من PAV.

و) ضع المقالي في الفرن على درجة حرارة 325 درجة فهرنهايت (163 درجة مئوية) لمدة 15 دقيقة، ثم اكشطها في حاوية واحدة بحجم بحيث يتراوح عمق البقايا في الحاوية بين 0.55 و1.57 بوصة (14 و40 ملم) ).

ز) قم بتفريغ العينة في الفراغ لإزالة الهواء المحبوس.

ح) يُخزن لاستخدامه في اختبارات الخصائص الفيزيائية.

وعاء تعتيق الضغط (PAV) AASHTO R 28

▪ الشيخوخة قصيرة المدى:

التصنيع والخلط والتنسيب والضغط ~

التطاير (الابتدائي) والأكسدة (الثانوية)

▪ الشيخوخة على المدى الطويل:

أثناء الخدمة ~ الأكسدة (الابتدائية)

تعتمد درجة حرارة التعتيق على المناخ الذي من المتوقع أن يتم فيه استخدام المادة.

➢ بالنسبة للمناخات الباردة، يتم إجراء PAV عند درجة حرارة 194 درجة فهرنهايت (90 درجة مئوية).

➢ بالنسبة للمناخات المعتدلة، يتم إجراء PAV عند درجة حرارة 212 درجة فهرنهايت (100 درجة مئوية).

➢ بالنسبة للمناخات الصحراوية، يوصى بإجراء PAV عند درجة حرارة 230 درجة فهرنهايت (110 درجة مئوية).

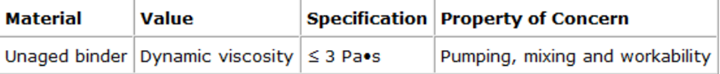

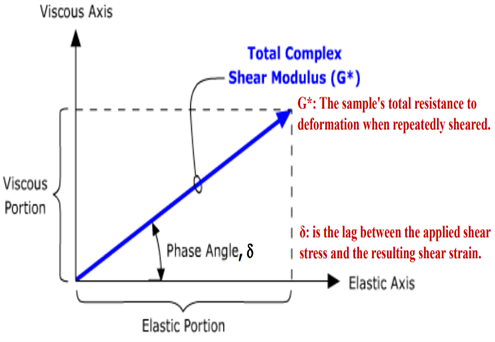

2. مقياس اللزوجة الدوراني (RV) ASTM D 4402

EN 13302 ASTM D2196 AASHTO T316 ASTM D44022

يُستخدم مقياس اللزوجة الدوراني (RV) لتحديد لزوجة مواد ربط الأسفلت في نطاق درجات الحرارة المرتفعة للإنتاج (التصنيع) والبناء (الخلط والوضع والضغط). يتم إجراء اختبار RV دائمًا عند درجة حرارة 275 درجة فهرنهايت (135 درجة مئوية).

أ) تسخين المغزل وغرفة العينة وغرفة قياس اللزوجة البيئية (الحراري) إلى 275 درجة فهرنهايت (135 درجة مئوية)

ب) قم بتسخين رابط الأسفلت غير المخمر حتى يصبح سائلاً بدرجة كافية للصب. تحريك العينة، مع الحرص على عدم حبس فقاعات الهواء

ج) صب كمية مناسبة من مادة رابطة الأسفلت في غرفة العينة. يختلف حجم العينة وفقًا للمغزل المحدد

د) أدخل غرفة العينة في وحدة التحكم في درجة الحرارة RV وقم بخفض المغزل بعناية في العينة

هـ) أحضر العينة إلى درجة حرارة الاختبار المطلوبة (عادةً 275 درجة فهرنهايت (135 درجة مئوية)) في غضون 30 دقيقة تقريبًا واتركها تتوازن

و) قم بتدوير المغزل بسرعة 20 دورة في الدقيقة

ز) بمجرد وصول العينة إلى درجة الحرارة ومعايرتها، خذ 3 قراءات للزوجة من شاشة عرض RV، مع السماح بدقيقة واحدة بين كل قراءة. تم الإبلاغ عن اللزوجة (الديناميكية/المطلقة) بمتوسط 3 قراءات

ح) يستغرق الاختبار 1.5 ساعة

مقياس اللزوجة الدوراني (RV) ASTM D 4402

يقيس اختبار RV الأساسي عزم الدوران المطلوب للحفاظ على سرعة دوران ثابتة (20 دورة في الدقيقة) للمغزل الأسطواني أثناء غمره في رابط الأسفلت عند درجة حرارة ثابتة (عادة 275 درجة فهرنهايت (135 درجة مئوية)).

يتم بعد ذلك تحويل عزم الدوران هذا (المتناسب مع اللزوجة) إلى لزوجة ويتم عرضه تلقائيًا بواسطة RV.

القيم النمطية:

o تعتمد لزوجة RV على المادة المقاسة ودرجة حرارة الاختبار.

o يتم إجراء اختبار Super Pave عند درجة حرارة 275 درجة فهرنهايت (135 درجة مئوية) وتكون قيم اللزوجة الديناميكية النموذجية لمثبتات الإسفلت عند درجة الحرارة هذه من 0.2 إلى 2 باسكال.

o يوصي الذكاء الاصطناعي باستخدام قيمة تبلغ حوالي 0.28 باسكال · ثانية لدرجات حرارة الضغط.

o عند درجات حرارة الرصيف المرتفعة أثناء الخدمة (على سبيل المثال، في يوم صيفي حار يبلغ 140 درجة فهرنهايت (60 درجة مئوية)) يمكن أن تصل اللزوجة الديناميكية إلى حوالي 200 باسكال.

القيم النمطية:

o بعض اللزوجة الديناميكية التمثيلية هي:

o رابط الأسفلت PG 64-22 عند 275 درجة فهرنهايت (135 درجة مئوية) ≈ 0.570 باسكال · ثانية

o رابط الأسفلت PG 76-22 عند 275 درجة فهرنهايت (135 درجة مئوية) ≈ 1.800 باسكال · ثانية

o الماء في درجة حرارة الغرفة = 0.001 Pa·s

o زيت المحرك في درجة حرارة الغرفة = 0.088 Pa·s

o عسل سائل في درجة حرارة الغرفة = 2 باسكال

o مايونيز في درجة حرارة الغرفة = 5 باسكال

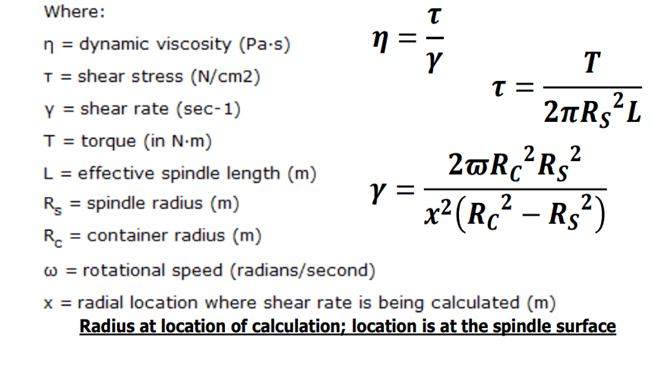

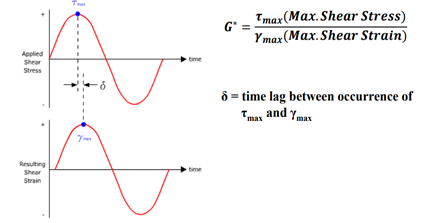

3. مقياس القص الديناميكي (DSR) AASHTO T 315

ASTM D4402 AASHTO M320-10 AASHTO T315-12 AASHTO M332-14 AASHTO T350-14 AASHTO TP 70 ASTM D7405-10A EN 14770 ASTM D7175-08 ASTM D4402 M

يستخدم DSR لتوصيف السلوك اللزج والمرن لمواد ربط الأسفلت عند درجات الحرارة المتوسطة (التشقق الكلالي) إلى درجات الحرارة المرتفعة (التخديد).

▪ تعتبر الروابط الإسفلتية ذات مرونة لزجة. وهذا يعني أنها تتصرف جزئيًا مثل مادة صلبة مرنة (التشوه الناتج عن التحميل قابل للاسترداد – فهو قادر على العودة إلى شكله الأصلي بعد إزالة الحمل) وجزئيًا مثل السائل اللزج (التشوه الناتج عن التحميل غير قابل للاسترداد – ولا يمكنه العودة إلى شكله الأصلي بعد إزالة الحمل).

مقياس القص الديناميكي (DSR) AASHTO T 315

أ) قم بتسخين الرابط الأسفلتي حتى يصبح الرابط سائلاً بدرجة كافية لصب عينات الاختبار.

ب) تسخين DSR إلى درجة حرارة الاختبار. يؤدي ذلك إلى تسخين الصفائح العلوية والسفلية، مما يسمح للعينة بالالتصاق بها.

ج) ضع عينة رابط الأسفلت بين ألواح الاختبار.

د) ضع لوحات الاختبار على اتصال مباشر.

ه) تقليم المواد الزائدة.

و) إحضار العينة إلى درجة حرارة الاختبار. ابدأ الاختبار فقط بعد وصول العينة إلى درجة الحرارة المطلوبة لمدة 10 دقائق على الأقل.

ز) يقوم DSR بتكييف العينة لمدة 10 دورات بتردد 10 راد/ثانية (1.59 هرتز).

ح) يأخذ DSR قياسات الاختبار على مدار الدورات العشر التالية ثم يقوم البرنامج بتقليل البيانات لإنتاج قيمة G* وδ

▪منع التخدد: من أجل مقاومة التخدد، يجب أن تكون مادة رابطة الأسفلت صلبة (لا ينبغي أن تتشوه كثيرًا) ويجب أن تكون مرنة (يجب أن تكون قادرة على العودة إلى شكلها الأصلي بعد تشوه الحمل). لذلك، يجب تعظيم الجزء المرن لمعامل القص المعقد، G*/sinδ.

منع التشقق الناتج عن الإجهاد: من أجل مقاومة التشقق الناتج عن الإجهاد، يجب أن يكون رابط الأسفلت مرنًا (قادرًا على الارتداد وعدم التشقق) ولكن ليس قاسيًا للغاية (المواد شديدة الصلابة سوف تتشقق بدلاً من أن تتشوه ثم ترتد). لذلك، يجب تقليل الجزء اللزج لمعامل القص المعقد، G*sinδ.

يستخدم اختبار DSR الأساسي عينة رقيقة من رابط الأسفلت محصورة بين لوحين دائريين. يتم تثبيت اللوحة السفلية بينما تتأرجح اللوحة العلوية ذهابًا وإيابًا عبر العينة بسرعة 10 راد/ثانية (1.59 هرتز؛ 55 ميلاً في الساعة) لإنشاء عملية قص.

يتم إجراء اختبارات DSR على عينات رابط الإسفلت غير المعمر، وRTFO، وPAV.

▪ كلما كانت زاوية الطور أكبر (δ)، كلما كانت المادة أكثر لزوجة.

o مادة مرنة بحتة: δ = 0 درجة

o مادة لزجة بحتة: δ = 90 درجة

▪ يتم استخدام G* وδ كمتنبئين لتكسير HMA وتكسير التعب. يعد التخدد في وقت مبكر من عمر الرصيف حتى منتصف العمر هو مصدر القلق الرئيسي (في العينات القديمة غير المسنة وRTFO)، بينما يصبح تشقق إجهاد الرصيف لاحقًا هو مصدر القلق الرئيسي (عينات PAV القديمة).

4. فرن الأغشية الرقيقة (RTFO)

AASHTO T 240 and ASTM D 2872

يوفر فرن الأغشية الرقيقة المتداول (RTFO) رابطًا إسفلتيًا مُحاكاًا قصير المدى لاختبار الخصائص الفيزيائية. يتم تعريض رابط الأسفلت لدرجات حرارة مرتفعة لمحاكاة عملية التصنيع والتعمير. يوفر RTFO أيضًا مقياسًا كميًا للمواد المتطايرة المفقودة أثناء عملية الشيخوخة.

يأخذ إجراء RTFO الأساسي عينات من رابط الأسفلت غير المعبأ في زجاجات زجاجية أسطوانية ويضع هذه الزجاجات في عربة دوارة داخل الفرن. يدور الحامل داخل الفرن بينما تبلغ درجة الحرارة 325 درجة فهرنهايت (163 درجة مئوية) عمر العينات لمدة 85 دقيقة. يتم بعد ذلك تخزين العينات لاستخدامها في اختبارات الخصائص الفيزيائية أو PAV. اختبار فرن الأغشية الرقيقة القياسي هو:

• AASHTO T 240 وASTM D 2872.

تأثير الحرارة والهواء على فيلم متحرك من الأسفلت (اختبار فرن الأغشية الرقيقة المتداول)

الإجراء الأساسي

قم بتسخين عينة من مادة رابطة الأسفلت حتى تصبح سائلة للصب. تحريك العينة لضمان التجانس وإزالة فقاعات الهواء.

2- إذا كان من المرغوب فيه تحديد التغير الشامل، قم بتسمية زجاجتين RTFO ووزنهما فارغتين. تم تصنيفها على أنها زجاجات “التغيير الشامل”. سجل الأوزان.

3-صب 1.23 أونصة (35 جم) من مادة رابطة الأسفلت في كل زجاجة مباشرة بعد صب كل زجاجة، اقلب الزجاجات على جانبها دون الدوران أو التواء ووضعها على رف التبريد.

4-اترك جميع الزجاجات لتبرد لمدة 60 إلى 180 دقيقة.

5- بعد التبريد، قم بوزن زجاجتي تغيير الكتلة مرة أخرى. سجل الأوزان.

6-ضع الزجاجات في الفرن الدائري RTFO وأغلق الباب، وقم بتدوير الرف الدائري بسرعة 15 دورة في الدقيقة لمدة 85 دقيقة.

خلال هذا الوقت، حافظ على درجة حرارة الفرن عند 325 درجة فهرنهايت (163 درجة مئوية) وتدفق الهواء داخل الزجاجات بمعدل 244 بوصة 3/دقيقة (4000 مل/دقيقة).

6- قم بإزالة الزجاجات واحدة تلو الأخرى من الرف الدائري، مع وضع زجاجات التغيير الشامل جانبًا. يجب نقل بقايا الزجاجات المتبقية إلى حاوية واحدة. قم بإزالة البقايا من كل زجاجة عن طريق سكب أكبر قدر ممكن من المواد أولًا، ثم كشط جوانب الزجاجة لإزالة أي بقايا متبقية. لا توجد أداة كشط قياسية ولكن يجب إزالة 90 بالمائة على الأقل من مادة رابطة الأسفلت من الزجاجة. يجب اختبار بقايا RTFO خلال 72 ساعة من التعتيق.

7- بعد تبريد زجاجتي التغيير الشامل لمدة 60 – 180 دقيقة، قم بوزنهما والتخلص من بقاياهما. سجل الأوزان.

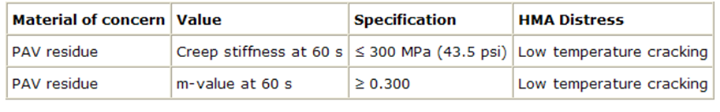

5. مقياس انحناء الشعاع (BBR) AASHTO T 313

ASTM D6648 AASHTO T313 EN 14771

مع انخفاض درجات الحرارة المحيطة، تنكمش الأرصفة وتتراكم الضغوط الداخلية. إذا حدث هذا الانكماش بسرعة كافية، فقد يتشقق الرصيف لأنه ليس لديه الوقت لتخفيف هذه الضغوط.

هذا النوع من الشقوق، والذي يطلق عليه عادة “الشرخ الحراري” أو الشق المستعرض، يمكن أن ينتج عن أي من الآليتين: أ) دورة حرارية واحدة تحت درجة الحرارة الحرجة. يؤدي الانخفاض الشديد في درجة الحرارة إلى تراكم الضغط إلى نقطة حرجة تؤدي إلى التشقق بسرعة.

هذا النوع من الشقوق، والذي يسمى عادةً “الشرخ الحراري” أو الشق المستعرض، يمكن أن ينتج عن أي من الآليتين: ب) دورات حرارية متعددة فوق درجة الحرارة الحرجة. يمكن أن يؤدي الانكماش والتمدد الحراري المتكرر فوق درجة الحرارة الحرجة إلى تراكم الضغوط والتسبب في النهاية في حدوث تشقق.

BBR هو اختبار مصمم لقياس مقاومة مكيف الهواء لهذه الضغوط الحرارية (التصلب) ومعدل استرخاء الضغط. من المستحسن استخدام مواد رابطة أسفلتية ليست شديدة الصلابة في درجات الحرارة المنخفضة وقادرة على تخفيف الضغوط المتراكمة.

نظرًا لأن التشقق الناتج عن درجات الحرارة المنخفضة هو ظاهرة توجد غالبًا في الأرصفة القديمة، يتم إجراء الاختبار على عينات PAV القديمة.

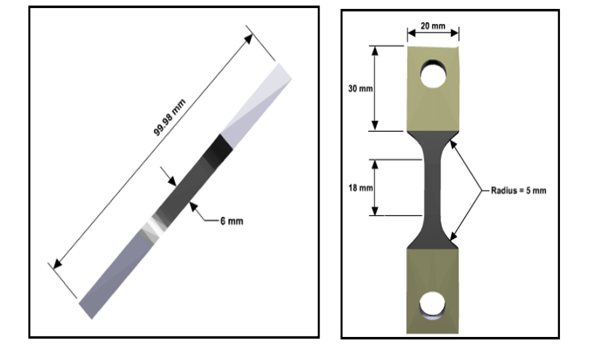

يتم تشكيل عينة من مادة رابطة الإسفلت على شكل عارضة بقياس 6.25 × 12.5 × 127 ملم.

يتم بعد ذلك دعم هذه العينة ببساطة عند نقطتين بمسافة 102 مم في حمام سائل يتم التحكم في درجة حرارته.

▪ يتم بعد ذلك تحميل العارضة عند نقطة المنتصف بحمل 100 جرام = 0.98 نيوتن من القوة.

يتم قياس انحراف الشعاع عند 8، 15، 30، 60، 120 و 240 ثانية.

▪ يتم حساب صلابة العارضة (صلابة الزحف الانثناءي) لهذه الأوقات.

▪ الصلابة الزاحفة هي مقياس للضغوط الحرارية. تشير قيمة صلابة الزحف الأعلى إلى ضغوط حرارية أعلى.

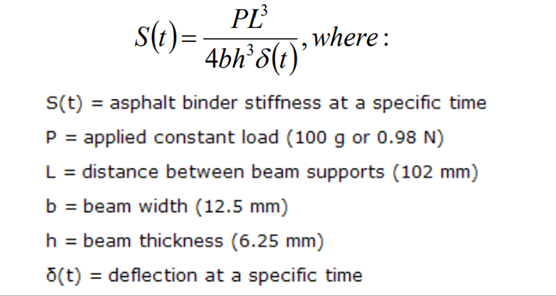

▪ صلابة الشعاع (صلابة الزحف الانثناءي)

من أجل تحديد خصائص تخفيف الضغط لمادة رابطة الأسفلت، يتم إجراء حسابات صلابة الزحف عند 8، 15، 30، 60، 120 و 240 ثانية من التحميل.

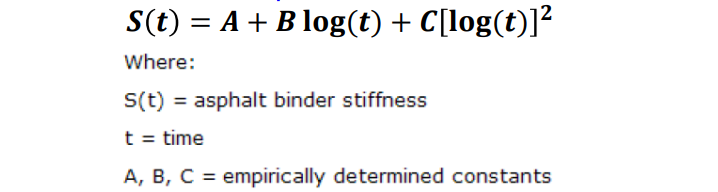

▪ يتم بعد ذلك تركيب منحنى يسمى منحنى الصلابة الرئيسي على هذه النقاط ويكون على الشكل التالي:

إن ميل منحنى الصلابة الرئيسي عند 60 ثانية، والمشار إليه بالحرف “m-value”، هو مقياس للمعدل الذي يقوم به رابط الأسفلت بتخفيف الضغط.

▪ تشير قيمة m المنخفضة إلى قدرة أقل على تخفيف الضغوط.

▪مقياس انحناء الشعاع (BBR) AASHTO T 313

أ) اضبط حمام سائل BBR على درجة حرارة الاختبار المطلوبة.

ب) قم بتسخين رابط الإسفلت القديم PAV حتى يصبح سائلًا بدرجة كافية للصب.

ج) قم بتحريك العينة الساخنة لإزالة فقاعات الهواء وصبها في قالبين من الألومنيوم BBR. د) اترك القوالب لتبرد، ثم قم بقص الجزء العلوي من العينة باستخدام القالب.

ه) عينات Demold.

و) ضع العوارض في حمام BBR عند درجة حرارة الاختبار لمدة 60 دقيقة لتكييفها.

ز) ضع شعاع الاختبار على دعامات الاختبار.

ح) قم بتطبيق حمل الاختبار 0.98 N وحافظ على ثبات الحمل لمدة 240 ثانية. خلال هذه الفترة، يتم تسجيل قراءات الانحراف مع مرور الوقت.

I) كرر للشعاع الثاني.

الوقت التقريبي للاختبار هو 3 ساعات (من إعداد العينة إلى نهاية الاختبار)

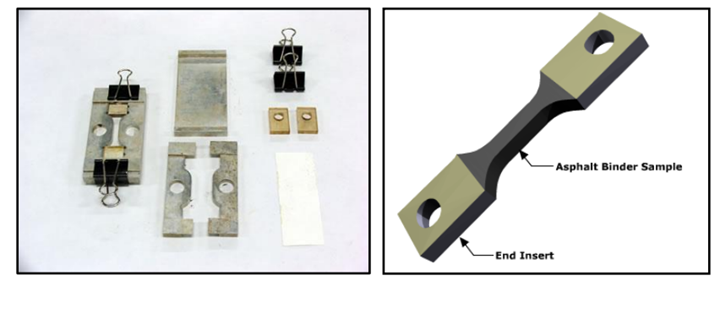

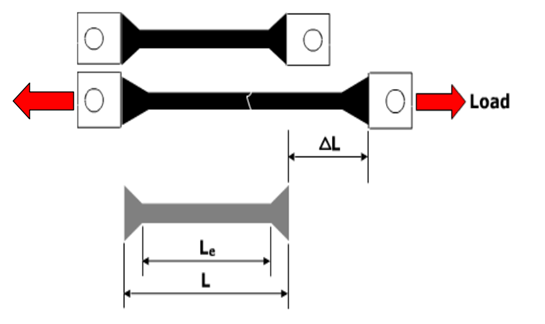

6. جهاز اختبار التوتر المباشر (DTT) AASHTO T 314

EN 12697-26 ANNEX E EN 12697-26 ANNEX D AASHTO TP 107-14

هناك علاقة جيدة بين صلابة أجهزة التكييف ومقدار التمدد (الليونة) الذي تتعرض له قبل كسرها عند درجات الحرارة المنخفضة.

تم تطوير DTT لمعالجة الروابط الإسفلتية الصلبة والمرنة (لا يمكن معالجتها بواسطة BBR). السابق. الأسفلت المعدل.

يتم استخدام DTT عندما تتراوح صلابة زحف BBR بين 300 و600 ميجا باسكال عند درجات حرارة خدمة الرصف المنخفضة.

لا يلزم استخدام DTT أقل من 300 ميجا باسكال لأن BBR سيكون كافيًا.

يوفر اختبار DTT قياسًا لصلابة وخصائص ارتخاء المواد الرابطة الإسفلتية في درجات الحرارة المنخفضة. تشير هذه المعلمات إلى قدرة رابط الأسفلت على مقاومة التشقق عند درجات الحرارة المنخفضة.

▪ نظرًا لأن التشقق الناتج عن درجات الحرارة المنخفضة هو ظاهرة توجد غالبًا في الأرصفة القديمة، يتم إجراء الاختبار على عينات PAV قديمة عند درجات حرارة منخفضة

▪يقيس اختبار DTT الأساسي الإجهاد والانفعال عند فشل عينة من مادة رابطة الأسفلت التي يتم سحبها بعيدًا بمعدل ثابت من الاستطالة.

▪ تحديد الفشل:

الكسر، يتم تعريف سلالة الفشل على أنها سلالة في لحظة الكسر.

التدفق بدون كسر، يتم تعريف سلالة الفشل على أنها السلالة المقابلة لأقصى قدر من الضغط الملحوظ. لا ينبغي أن يستمر الاختبار بعد إجهاد 10 بالمائة؛ إذا لم تفشل العينة بنسبة 10 بالمائة، سجل سلالة الفشل كـ “أكبر من 10 بالمائة”.

▪ موقع الفشل: من الناحية المثالية يجب أن يحدث الفشل في قسم المقياس. إذا حدث فشل في قسم الحلق، سجل هذا الحادث وسجله.

جهاز اختبار التوتر المباشر (DTT) AASHTO T 314

إجراء:

أ) قم بتسخين رابط الأسفلت القديم PAV حتى يصب السائل. ضجة لضمان التجانس.

ب) صب العينة الساخنة في قالبين DTT.

ج) اترك القوالب لتبرد لمدة 30 – 60 دقيقة في درجة حرارة الغرفة، ثم قم بقص الجزء العلوي من العينة مع القالب.

د) عينة ديمولد.

هـ) استخدم قوة سحب تبلغ 0.45 رطل (2 نيوتن).

و) ضبط معدل الضغط على 1 مم / دقيقة.

ز) درجة حرارة الاختبار تتراوح بين 0 إلى -36 درجة مئوية. ح) اختبار ما مجموعه 6 عينات كما هو موضح أعلاه لضمان التكرار.

مراجع

pavement interactive. (2015). Retrieved from pavement: https://pavementinteractive.org/

Corbett, L.W. and Merz, R.E. (1975). Asphalt Binder Hardening in the Michigan Test Road After 18 Years of Service. Transportation Research Record 544. Transportation Research Board, National Research Council, Washington, D.C. pp. 27-34.↵

Roberts, F.L.; Kandhal, P.S.; Brown, E.R.; Lee, D.Y. and Kennedy, T.W. (1996). Hot Mix Asphalt Materials, Mixture Design, and Construction. National Asphalt Pavement Association Education Foundation. Lanham, MD